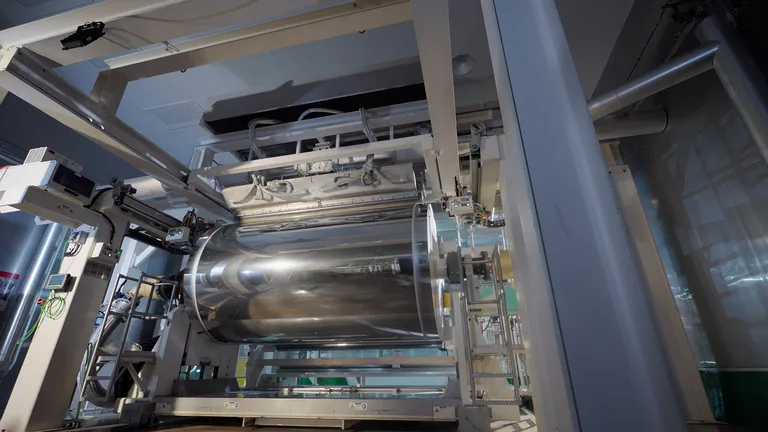

Produktstation Folienreckanlage

An dieser Station ist ein Teil einer Folienreckanlage im Testbetrieb zu sehen – der Ein- und Auslassbereich einer Querrecke (TDO), auch Ofen genannt. In diesem Abschnitt durchläuft die Folie den Ofen, wo sie quer gereckt und auf ihre Endmaße gebracht wird. Die von DORNIER entwickelten Kluppen übernehmen dabei die Führung der Folie: Sie greifen die Folie, ziehen sie durch den Ofen und öffnen sich anschließend wieder im richtigen Moment. Die Bewegung erfolgt exakt gesteuert, auch bei hohen Geschwindigkeiten und unter anspruchsvollen Prozessbedingungen. Der gezeigte Aufbau wird für Online-Präsentationen genutzt, um die neuesten technologischen Weiterentwicklungen der DORNIER-Folienreckanlagen anschaulich und praxisnah darzustellen.

Wie funktioniert eine Folienreckanlage?

Als Ausgangsstoff dient Kunststoffgranulat, welches in einer Siloanlage gespeichert und in einem Extruder aufgeschmolzen wird – dabei entsteht eine flüssige Kunststoffschmelze.

Die Kunststoffschmelze, die flüssigem Honig ähnelt, wird durch eine Breitschlitzdüse gegossen, wodurch eine gleichmäßige, flache Gießfolie entsteht, die auf der innengekühlten Gießwalze erstarrt. Die bisher größte von uns gelieferte Gießwalze umfasste einen Durchmesser von 4,2 m für eine Spezialanwendung. Ein Durchmesser und eine Breite von jeweils 3,5 Metern sind üblich.

In der Längsrecke, auch MDO (Machine Direction Orienter) genannt, wird die erstarrte Gießfolie durch beheizte Walzen erneut erhitzt. Sobald die für die Streckung erforderliche Temperatur erreicht ist, erfolgt die Längsverstreckung der Folie über Walzen mit unterschiedlichen Geschwindigkeiten. Eine Längsrecke besteht aus Aufheiz-, Reck- und Kühlzonen. In mehreren aufeinanderfolgenden Schritten wird die Folie so durch verschiedene Zonen geführt, um sie kontrolliert und beschädigungsfrei in Längsrichtung zu strecken. Die Walzen in den Aufheiz- und Reckzonen werden dabei mit Thermoöl, Wasser oder Dampf beheizt. Abschließend erfolgt die Kühlung der Folie über Walzen, die mit Wasser oder Thermoöl temperiert sind.

In der Querrecke, auch TDO oder Ofen genannt, wird die Folie mithilfe zweier endlos umlaufender Ketten mit Greifern – den Kluppenketten, die die Folie an den Rändern festhalten – auf Kettenbahnen durch mehrere exakt geregelte Temperaturzonen durch den Ofen geführt. Dort wird sie quer gereckt, um ihre finalen Eigenschaften zu erreichen.

In der Abzugseinrichtung, auch Überführstrecke genannt, wird die Folie auf ihre endgültige Breite zugeschnitten. Dabei werden die seitlichen Randstreifen entfernt und direkt in einer Zerkleinerungsmühle recycelt. Zusätzlich erfolgt hier die Oberflächenbehandlung der Folie – beispielsweise durch Korona- oder Flammbehandlung – um die Oberfläche so zu verändern, dass sie für weitere Verarbeitungsschritte wie Bedrucken oder Kaschieren geeignet ist. Ein weiterer wichtiger Schritt in diesem Bereich ist die Dickenmessung: Die Folie durchläuft dabei ein Messsystem, das das Dickenprofil erfasst und so für gleichbleibende Qualität sorgt.

Im letzten Schritt des Prozesses wird die fertige Folie am Wickler aufgerollt. Sobald eine Folienrolle voll ist, erfolgt der Rollenwechsel – ohne den laufenden Prozess zu unterbrechen. Die Anlage verfügt über zwei Aufwickelstationen. Ist eine Rolle voll, wird die zweite Station in Position gefahren und übernimmt den Wickelvorgang. Anschließend wird die Folie mithilfe einer Schneideinrichtung abgeschnitten und auf die neue, noch leere Wickelhülse überführt, wo der Wickelvorgang fortgesetzt wird.

Zahlen, Daten, Fakten

24/7 Höchstleistung

Unsere Folienreckanlagen sind auf kontinuierlichen Betrieb rund um die Uhr ausgelegt: 24 Stunden täglich, 7 Tage die Woche, etwa 50 Wochen im Jahr.

Von ultradünn bis ultrabreit

Unsere Anlagen ermöglichen die Herstellung extrem dünner Folien – bis zu 0,8 µm (0,0008 mm), also 60-mal dünner als ein menschliches Haar. Gleichzeitig bieten sie die Kapazität für Folienbreiten bis 10,6 Meter – für maximale Effizienz und Formatvielfalt.

Vom Bodensee bis zur Donau auf einer Rolle

DORNIER Anlagen wickeln bei 12 µm Foliendicke beeindruckende 96.000 m Folie auf eine Rolle – das entspricht 96 Kilometern, von Lindau bis Ulm. Der fertige Wickel misst 1.480 mm im Durchmesser, wiegt bis zu 25 Tonnen und ist bei 600 m/min Anlagengeschwindigkeit in nur 2,5 Stunden komplett gefüllt.

Sieben mal um die Welt pro Jahr

Mit dem Jahresausstoß, den eine einzige Anlage bei 12 µm Foliendicke ermöglicht, könnten unsere Kunden die Erde fast sieben Mal mit Folie umwickeln – ein starkes Statement für die Leistungsfähigkeit und Ausdauer unserer Technologie.

Typische Endanwendungen nach Weiterverarbeitung

Verpackungsfolien

Lebensmittelverpackungen

Von Knabbereien bis zur Feinkost – dank unserer Technologie bleiben Produkte länger frisch.

Pharma & Medizin

Hygiene, Sicherheit, Haltbarkeit – in diesem sensiblen Bereich zählen Qualität und Präzision bis ins kleinste Detail.

Pflege & Reinigung

Strapazierfähige Verpackungsfolien schützen Hygieneprodukte zuverlässig und bewahren ihre Sauberkeit.

Etiketten & Schrumpffolie

Schrumpffolien passen sich perfekt an das Produkt an und werden oft als Etiketten eingesetzt, um ein ansprechendes Design zu schaffen.

Technische Folien

Kondensatorfolie

In elektronischen Bauteilen ermöglichen spezielle Kunststofffolien die zuverlässige Energiespeicherung in Kondensatoren.

Batterie-Separator Folie

In Lithium-Ionen-Batterien sorgen extrem dünne Separatorfolien für die Trennung von Anode und Kathode bei gleichzeitigem Ionentransport.

Solar-Backsheet-Folie

In der Photovoltaik schützen Rückseitenfolien empfindliche Solarzellen vor Witterungseinflüssen und UV-Strahlung.

Displayfolie

In modernen Displays kommen transparente Funktionsfolien zum Einsatz, die höchste Anforderungen an optische Qualität erfüllen.