DORNIER auf Plastindia 2026: Mehr Leistung aus Bestandsanlagen, erweiterter Vor-Ort-Service und Inline-Recycling im Fokus

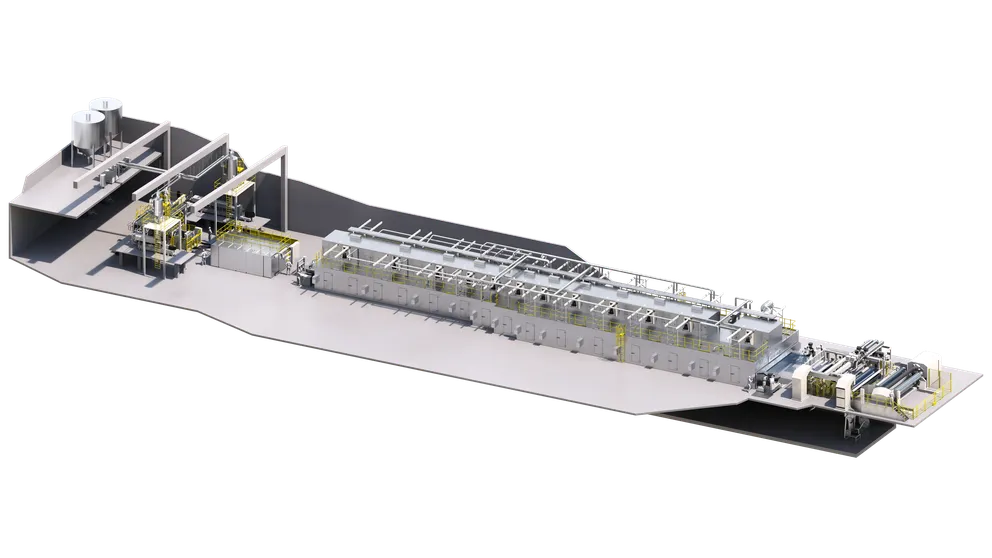

Vom 5. bis 10. Februar 2026 präsentiert die Lindauer DORNIER auf der Plastindia in Neu-Delhi (Halle H4, Stand H4GM-D21) Anlagenlösungen für den indischen Folienmarkt. Im Mittelpunk des Messeauftritts stehen Neuanlagen für die BOPP- und BOPET-Produktion, maßgeschneiderte Retrofits für Bestandsanlagen, ein erweitertes Serviceangebot vor Ort sowie moderne Recyclingtechnologien für mehr Produktivität und Materialeffizienz.

Die Plastindia 2026 steht unter dem Motto „Bharat Next“ (sinngemäß: „Indien der Zukunft“) und unterstreicht Indiens Ambitionen als einer der weltweit dynamischsten Industriestandorte – ein Markt, den der Maschinen- und Anlagenbauer DORNIER auch im Bereich Folienproduktion seit Jahrzehnten eng begleitet. „Wir haben in Indien viele etablierte und erfahrene Folienkunden, die hochwertige Verpackungs- und technische Folien für den globalen Markt fertigen“, sagt Knut Waldow, bei DORNIER im Vertrieb der Produktlinie Folienreckanlagen. „Mit Gesamtanlagenlösungen für die Produktion von BOPP- und BOPET-Folien, maßgeschneiderten Retrofit-Konzepten, einer verstärkten Service-Präsenz in Indien und effizienten Recyclingtechnologien wollen wir auf der Plastindia zeigen, wie unsere Kunden ihre Folienanlagen zukunftsfest aufstellen können.“

Retrofit: Mehr aus Bestandsanlagen herausholen

Folienreckanlagen von DORNIER sind auf eine Lebensdauer von Jahrzehnten ausgelegt. Entsprechend hoch ist auch in Indien der Anteil an Bestandsanlagen, für die gezielt Retrofits nachgefragt werden. Auf der Plastindia präsentiert DORNIER dafür bewährte und neue Lösungen zur Modernisierung bestehender Folienanlagen, um deren Output, Energieeffizienz und Qualität zu steigern. Zu den jüngsten Entwicklungen gehört der Air-Foil-Shutter für den TDO-Bereich: „Als Nachrüstlösung reduziert er den Laminar-Flow der Prozessluft auf der Folie und stabilisiert den Folienlauf deutlich“, sagt Patrick C. Fischer, bei DORNIER ebenfalls im Vertriebsteam für Folienreckanlagen. „Zudem sorgt er für eine klare Temperaturabgrenzung zwischen den Zonen und erhöht so die Prozessstabilität.“

Ein Dauerbrenner unter den Nachrüstungen als Stand-alone-System ist das Bandpinning-System von DORNIER. Das Hochspannungssystem fixiert die Schmelze punktgenau an der Gießwalze und sorgt so für einen deutlich stabileren Produktionsprozess. „Es ist ein echter Retrofit-Klassiker, der auch in Indien sehr beliebt ist, weil er besonders wirtschaftlich ist“, erklärt Fischer. Er ergänzt: „Ein großer Vorteil für unsere Kunden ist, dass wir das Know-how und die Fertigung von Pinning-Bändern vollständig inhouse bei DORNIER angesiedelt haben – wir entwickeln und fertigen alle Bänder selbst und können sie somit optimal an die jeweiligen Anlagen und Anwendungen anpassen.“ In enger Abstimmung mit den Kunden werden auf diese Weise Bestandsanlagen – auch solche, die seit über 20 Jahren im Einsatz sind – konsequent technisch weiterentwickelt.

Ausgebautes Serviceangebot in Indien

Um Upgrades und Serviceeinsätze bei Kunden in Indien noch schneller und kosteneffizienter umzusetzen, hat DORNIER zudem sein lokales Service- und After-Sales-Angebot seit der letzten Plastindia weiter ausgebaut. Über seinen Standort in Mumbai sichert der Maschinen- und Anlagenbauer nicht nur die Versorgung mit Original-Ersatzteilen, sondern bietet dort auch Kluppenüberholungen an. Der Vorteil: Lokale Kluppenrevisionen gehen schneller als der Versand nach Deutschland, wodurch sich die Stillstandzeiten stark reduzieren. Auch die Anzahl der Mitarbeiter des lokalen Service-Teams vor Ort wurde im Vergleich zur letzten Plastindia noch einmal erhöht, um Inbetriebnahmen, technische Trainings und weitere Serviceleistungen künftig noch schneller realisieren zu können.

Nachhaltigkeit: Inline-Recycling spart Material

Ein weiterer Schwerpunkt des Messeauftritts von DORNIER (Halle H4, Stand H4GM-D21) sind technische Recyclinglösungen für mehr Materialeffizienz. So verfügen Folienreckanlagen von DORNIER über ein Inline-Recycling, bei dem Folienreste wie der Randstreifen automatisch und ohne den Zwischenschritt des Regranulierens wieder der Schmelze zugeführt werden. Das spart Energie und führt bis zu zehn Prozent des Folienmaterials direkt wieder in den Produktionsprozess zurück – ohne Qualitätsverluste. Auch bestehende Folienanlagen können vom Inline-Recycling profitieren, da sich das System bei älteren Anlagengenerationen nachrüsten lässt.

Vielfältige Folienanwendungen: Von Food bis zu technischen Folien

Für das Familienunternehmen DORNIER, das im vergangenen Jahr sein 75-jähriges Jubiläum feierte, ist Indien traditionell Kernmarkt und Impulsgeber für Entwicklungen im Bereich flexibler Verpackungsfolien, insbesondere für Lebensmittel und Pharmaprodukte. Parallel dazu wächst der Bereich technischer Folien dynamisch. „Unsere indischen Kunden sind sehr innovationsfreudig und kommen mit eigenen Ideen und Optimierungswünschen auf uns zu: Wie können wir noch schneller und stabiler laufen? Wie können wir mehr aus unseren Anlagen rausholen? Wie reduzieren wir Ausschuss und Materialkosten?“, sagt Waldow. „Die Plastindia steht für ‚Bharat Next‘ – und genau dabei wollen wir unsere Kunden unterstützen: Ihre Anlagen zukunftssicher aufzustellen.“